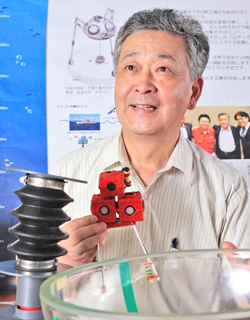

東京下町の町工場がチームを組んで、廉価・簡便な小型深海探査機の開発を進めている。「江戸っ子1号」と名付けた、この深海探査機が完成すれば水深8000メートルの超深海の様子を3Dカメラで撮影したり、海底の泥の採取も可能になる。プロジェクトの提唱者である、杉野ゴム化学工業所の杉野行雄社長(63)に話を聞いた。

- プロフィール

- すぎの・ゆきお●1949(昭和24)年7月、東京都葛飾区生まれ。72年3月に日本大学生産工学部を卒業し、同年4月に杉野ゴム化学工業所に入社。07年にはゴム成型の熟練職人として、「東京マイスター」の称号を贈られる。葛飾ゴム工業会のメンバーと共同開発した防災グッズ『地震耐蔵』は、第1回TASKものづくり大賞で「共同開発部門・奨励賞」を受賞。

杉野行雄 氏

――まずは「江戸っ子1号」プロジェクトの概略を教えてください。

杉野 町工場4社が中心となって、深海8000メートル以上の海底調査をする、無人「小型深海探査機」の開発プロジェクトです。3Dカメラで深海にいる生物を撮影したり、海底の泥を採取することを目指しています。

深海8000メートルで魚が泳ぐ姿を撮影できれば、世界初の快挙。また、海底の泥の中から未知のバクテリアや貴重な海洋資源が見つかれば、大きな話題となります。たいへん夢のあるプロジェクトだといえます。

――探査機の主な特徴は?

杉野 探査機が最終的にどんな姿になるかはまだはっきりしていませんが、このイラスト(『戦略経営者』2012年8月号73頁)やこの模型(同72頁)のようなイメージの、複数の耐圧ガラス球を組み込んだ形になるのは確かです。

これらのガラス球を用いた「フリーフォール(自由落下)型」というのが主な特徴で、次のような流れで運用します。まず機体に重りを付けて重力で海底に沈め、3Dカメラで撮影をしたり、スポイト状の採取器で泥を採取する。作業が終わった時点で、船上から音波で重りを切り離す指令を出して、浮力で海面まで上昇してきたところを回収します(同73頁図参照)。

――特殊ゴム成型の仕事を長年してきた杉野社長ですが、なぜこうしたプロジェクトを始めようと思ったのですか。

杉野 東大阪の人工衛星「まいど1号」の成功に触発されたのが、一番の理由です。東京の下町にも、東大阪に負けない優れた技術をもった町工場が数多くある。その技術力を結集すれば、自分たちも何か夢のあるプロジェクトができるのではないかと考えました。

――プロジェクトをスタートしたのは2009年でした。

杉野 最初は私が役員を務めていた東京商工会議所の方々にプロジェクトの構想を話したのですが、正直言ってそのときは誰からも相手にされませんでした。それが3年前に、たまたま東京東信用金庫の支店長との雑談中にその話をしたところ、「それは面白い」と言って、協力に前向きな姿勢を示してくれたんです。

当時、東信金さんは地域力連携拠点事業の認定を国から受け、芝浦工業大学、東京海洋大学と産学連携の協定を結んでいました。そのツテで芝浦工大に足を運び、当初考えていた「深海1万メートル以上の場所に行ける海底探査艇を町工場で作る」という構想が果たして実現可能かどうかを聞いてみたところ、「海洋研究を専門的に行っているJAMSTEC(海洋研究開発機構)に相談してみるのが一番はやい」との助言をもらいました。それで今度はJAMSTECを訪ねてみました。

できるだけ「市販品」を活用

――そこでの反応は……。

杉野 「とんでもない」と。もっと目的を絞って、中小企業の身の丈にあったプランにしないと絶対にムリだということでした。

そんな会話をした後、偶然その日、深海1万メートル超の場所に行く大型探査艇があるというので見学させてもらったところ、そこに使われている部品が欧米のものばかりで、メード・イン・ジャパンの文字はどこにも見当たらない。「なぜ日本製がないのですか」とJAMSTECの人に質問してみると、「日本の大企業に頼んでも、採算が合わないといって取り合ってくれない」と言うんです。

これを聞いて、ものづくりに携わっている身としてはカチンときましたね。そんなバカなことはないよと。今後日本の基幹技術になるであろう超深海技術で使われる部品を海外に頼っていたのでは、なにかあったときに止まってしまう。これらの部品をなんとか中小企業のフットワークとアイデアで国産化できないものかと思いました。

それでJAMSTECにその協力をお願いできないかと申し出ると、「どうせ部品開発するなら深海8000メートル級を調査する小型の探査機を開発してみてはどうか。それなら中小企業でも実現できる可能性があるし、そうしたものがあれば自分らとしても助かる」という提案を受けまして、じゃあそれでいこうかと。

――それからすぐに開発に着手したわけですか。

杉野 いいえ、そう簡単にはいきませんでした。海上からケーブルを使って自走させる車のような小型探査機を思い描き、プロジェクト準備委員会(09年12月発足)に名を連ねていた16社で共同開発しようとしたものの、材料費に1億円、開発費に3億円かかるということを伝えた途端、つぎつぎに離脱していきました。不況の最中、そんなお金を出す余裕はないというのです。結局、残ったのはうちと浜野製作所(浜野慶一社長・金属プレス加工)の2社だけでした。

――いきなり暗礁に乗り上げてしまったわけですね。

杉野 やはりもっと小規模企業でも手の届く計画にしなければならないと考え直し、1年ちかく検討を重ねた結果、耐圧ガラス球を用いたフリーフォール型の探査機に行き着きました。これならずっと低予算でできるし、構造もいたってシンプルです。

――それがどんなものか、もう少し詳しく教えてもらえませんか。

杉野 ガラス球は、本来は海洋のウキ(ブイ)として使われる、8000~9000メートルの耐圧性をもつ市販品を使用します。そのガラス球のなかにカメラや照明、GPSなどを入れて、本体に組み込みます。深海でもガラス球のなかは1気圧ほどに保たれるので、カメラなどの内部機材も市販品を使えます。できるだけ市販品を利用するなどして、開発予算を総額2000万円程度に抑えることができました。

なおガラス球については、1回の航海で何度も再投入できる「メンテナンスフリー設計」を採用しました。要するに、半球状のガラスを2つ貼り合わせて作るガラス球のなかにいったん内部機材を入れたら、それ以降は開け閉めしなくても、充電などができるようにします。「非接触充電」の技術を用いて、ガラス球のうえに充電器をポンと置くだけで充電できるようにすることを考えています。

大学も驚く「スピード納品」

――現在プロジェクトに参加している中小企業は4社ということでしたが……。

杉野 パール技研(小嶋大介社長・精密試作加工)とツクモ電子工業(桜井敏則社長・電子機器製作)がその後メンバーに加わってくれたことで、合計4社となりました。

――パール技研とツクモ電子工業が加入したいきさつは?

杉野 パール技研から参加の申し入れがあったのは10年夏のことでした。プロジェクトのうわさを聞きつけて、名乗りをあげてくれたのです。パール技研は以前、ホンダカーレースの部品開発をしていました。しかしホンダがレースから総撤退すると、社内の士気が下がってしまったといいます。それをどうにか回復したいという狙いから、「江戸っ子1号」プロジェクトへの参加を考えてくれたそうです。いまはソニーと連携して、探査機に搭載するカメラの製作にあたってくれています。

一方のツクモ電子工業は、私たちの側からアクションを起こして、参加を求めました。電子機器の製作を得意とする会社をいずれメンバーに取り込まなければならないという話は浜野製作所と前々からしており、ちょうど芝浦工大にツクモ電子工業が非接触充電のことで相談にきたという連絡を受けて、「これはしめた」と思いました。われわれも非接触充電でやろうとしていたので、ツクモ電子工業が仲間になってくれれば一石二鳥。芝浦工大の紹介のもとに熱心に勧誘したところ、「どうせ開発するなら、夢もほしいので協力しましょう」と首を縦に振ってくれたのです。非接触充電のほか、LEDも得意分野だからと照明も担当してくれることになりました。

――ちなみに杉野化学工業所と浜野製作所が担当するのは?

杉野 当社がゴム製の採取器の開発などを担当し、浜野製作所さんが「通信関係」という役割分担です。通信は、海面に浮上した後に電波を発信して居場所を知らせるために必要とされます。ほかにも金属プレス加工が得意な浜野製作所さんには、本体のフレーム製作もお願いしています。

――大学との連携ではどのような取り組みをしているのでしょうか。

杉野 とくに東京海洋大学とは、海中でも電波が通じるようにするための課題に共同で挑んでいます。はじめはガラス球に穴を開けて有線にしないと通信できないと思っていましたが、海洋大の学生がひょんなことから「なにかをガラス球にはさむと電波が通じる」ことを発見。それで、プラスチックやゴムなどの素材でいろいろ試してみたところ、ある特定のゴムを使えば電波が通じることがわかり、その研究に取り組んでいます。5000メートルまでなら電波通信が可能なことはすでにテストで確認ずみ。それなら8000メートルも大丈夫だろうというのが専門家の見解です。

――ゴムといえば、杉野社長の得意分野です。

杉野 大学の先生たちは当社のフットワークの軽さにびっくりされています。会議のときに出た「今度は、こうした形状・材質で試してみよう」という発言を受けて、その試作品を2日後の会議に持っていく。すると、先生たちは「えっ、もうできたの?」という表情を浮かべるんです。うちは試作品の開発にからんだ仕事が多く、「短納期」はお手の物。そのスピード感に驚かれたのだと思います。

日本近海に眠るレアアース

――探査機の開発は現在どのあたりまで進んでいるのですか。

杉野 いまは各社が海中でのテストをしている段階です。あとは、各社が開発した部品等を組み合わせて全体調整のテストをしていきます。今年度中あるいは遅くとも来年までには、相模湾で1500メートル級のテストを何回か繰り返す予定でいます。

――ところで開発に必要な資金は、どうやって捻出したのですか。

杉野 JAMSTECから機材提供を受けたほか、芝浦工大や東京東信用金庫の関係から資金援助がありました。あとはメンバー各社の持ち出しで機材の購入などをしています。

――参加企業のみなさんは、日本のものづくりをもっと活性化させたいと……。

杉野 その熱意はすごいですよ。それと、自分たちの技術力を世間に広く認知してもらいたいという気持ちもあります。このプロジェクトがもし成功すれば、「江戸っ子1号」を通じて日本のものづくりの技術力を世界中にアピールできます。私たち中小企業には、高い技術力があってもそれをPRするチャンスがあまりない。その意味では、今回のプロジェクトは大きなチャンスなんです。

――最近は海底資源のなかでも特に、ハイブリッド車の製造などに欠かせないレアアースへの関心が高まっています。

杉野 さまざまな場所の海底泥を採取して成分を分析するなかで、レアアースやレアメタルが日本近海のどこに眠っているかが明らかになってくるかもしれません。これまでの大型探査艇で調べるやり方では、人件費や燃料費、経費で1回の出港(10日間ほど)に約1億円近くかかるそうです。だからそれほど頻繁に調査に出かけるわけにはいかない。ところが「江戸っ子1号」なら、漁船などの小型船舶(支援船)に積んでいけるので、1日あたり100万円ほどのコストですむ。大学や企業などが、今よりずっと気軽に海底調査ができるようになるのは間違いないでしょう。

――今後のスケジュールについてお聞かせください。

杉野 2014年以降、商品化を実現させるつもりです。そのためにも来年までに、さまざまな実験をクリアする必要があります。それも一度だけでなく、数回のテストを繰り返して、実用に耐えうる性能的な安定を実証していかなければなりません。

(インタビュー・構成/本誌・吉田茂司)